information to be updated

Send tilbakemelding

Stor partikkelstørrelse Silica Sol Dostawcy

Kolloidale silikatyper

Kolloidalt silika kan kategoriseres etter partikkelstørrelse i kolloidalt silika med stor partikkel og liten partikkel. Vårt firmas kolloidale silika med store partikler har en partikkelstørrelse som varierer fra 55 til 120 nm. Den brukes først og fremst i applikasjoner som keramisk polering, metallpolering, safirpolering, glasspolering og papirproduksjon.

-

Introduksjon Produksjonen av kaliumsilikat løsninger spiller en sentral rolle i ulike bransjer som landbruk, konstruksjon og kjemiteknikk. Disse løsningene, hovedsakelig laget ved å kombin...

CZYTAJ WIĘCEJ -

Introduksjon De siste årene har etterspørselen etter høyytelses vannavstøtende produkter skutt i været på grunn av økende fokus på holdbarhet og beskyttelse i ulike bransjer. En av de mest kritiske ingr...

CZYTAJ WIĘCEJ -

Introduksjon Natriumsilikatpulver , ofte referert til som vannglass eller flytende glass i flytende form, er en svært allsidig blanding med et bredt spekter av bruksområder på tvers av fler...

CZYTAJ WIĘCEJ

I slipende polering, hvordan virker partikkelhardheten til Stor partikkelstørrelse Silica Sol Forbedre effektiviteten ved sliping av metalloverflater?

I. Det mekaniske fundamentet: partikkelhardhet og slipende virkning

Stor partikkelstørrelse Silica Sol henter sin slipende effekt fra de iboende egenskapene til silika (SiO₂)-partikler, som har en Mohs-hardhet på 6–7 – sammenlignbar med kvarts og betydelig hardere enn de fleste ikke-jernholdige metaller (f.eks. aluminium, kobber) og noen ståltyper. Denne hardheten gjør at partiklene kan fungere som mikroslipemidler, og mekanisk fjerne materiale fra metalloverflaten gjennom tre primære mekanismer:

Pløying og skjæring

De stive silikapartiklene trekker inn den mykere metalloverflaten under påført trykk, og skaper mikroriller og skjærer av fremspring. Større partikler (f.eks. 150 nm) utøver større kontaktspenning, noe som gjør dem effektive for rask massefjerning i grovpoleringsstadier.

Elastisk deformasjon og brudd

På hardere metaller (f.eks. rustfritt stål) induserer silikapartiklene plastisk deformasjon i arbeidsstykket mens de motstår selv fragmentering. Dette sikrer jevn sliteytelse uten for tidlig slitasje av poleringsmediet.

Termisk stabilitet

Silicas høye smeltepunkt (1 713 °C) forhindrer partikkelmykning eller adhesjon under høytemperaturpoleringsprosesser, og opprettholder kutteeffektiviteten selv under langvarig mekanisk påkjenning.

II. Partikkelstørrelse-hardhetssynergi i poleringsdynamikk

Kombinasjonen av stor partikkelstørrelse og høy hardhet skaper en unik fordel i abrasive systemer:

Optimalt kontaktområde

Større partikler (f.eks. 100 nm) har et høyere overflate-til-volum-forhold sammenlignet med partikler under 50 nm, noe som gjør at de kan engasjere seg mer effektivt med metalloverflaten. Dette resulterer i raskere materialfjerningshastigheter, spesielt i applikasjoner som krever eliminering av dype riper eller støpemerker.

Selvslipende atferd

Mens silikapartikler er svært holdbare, kan langvarig slitasje forårsake mikrobrudd som avslører friske, skarpe kanter. Denne "selvslipende" effekten sikrer jevn poleringseffektivitet over flere sykluser, noe som reduserer behovet for hyppig utskifting av slam.

Væskedynamikk i slurrysystemer

I vannbaserte poleringsoppslemminger forhindrer hardheten til store silikapartikler agglomerering under skjærkrefter, og opprettholder en stabil dispersjon. Denne stabiliteten er kritisk for jevn materialefjerning og for å unngå overflatedefekter forårsaket av partikkelgruppering.

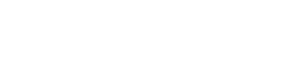

III. Industriell kasusstudie: Forbedring av polering av flykomponenter med skreddersydd silikasol

Tongxiang Hengli Chemical Co., Ltd.—en ledende utvikler av uorganiske silisiummaterialer—har utnyttet sin ekspertise innen kolloidal silika-mikrostrukturkontroll for å lage Silica Sol-produkter med stor partikkelstørrelse som er optimalisert for slipende applikasjoner. For eksempel har deres 120 nm silikasol (med en hardhet på ~700 HV) blitt tatt i bruk av en stor luftfartsprodusent for å polere turbinbladoverflater.

Prosessutfordring: Tradisjonelle aluminiumoksydslipemidler forårsaket mikrosprekker i nikkelbaserte superlegeringsblader på grunn av deres sprø natur.

Løsning: Henglis silikasol tilbød en balanse mellom hardhet og mikroelastisitet, og reduserte sprekker samtidig som den oppnådde en overflateruhet (Ra) på <0,2 μm—30 % bedre enn industristandarden for denne applikasjonen.

Nøkkelinnovasjon: Ved å justere silikapartikkelens overflatekjemi for å forbedre hydrofilisiteten, forbedret Hengli slurrystabiliteten, og tillot kontinuerlig drift i 24 timer uten partikkelsetninger – en 50 % økning i produktivitet sammenlignet med konvensjonelle systemer.

IV. Prosessoptimalisering: Balansering av hardhet, partikkelstørrelse og overflatefinish

For å maksimere slipeeffektiviteten og samtidig unngå oversliting, må produsenter optimalisere følgende parametere:

Gradering av partikkelstørrelse

For flertrinns polering, å kombinere store partikler (50–150 nm) for grovsliping med mindre partikler (10–50 nm) for fin finish skaper en synergistisk effekt. Denne "progressive abrasion"-tilnærmingen reduserer den totale behandlingstiden med opptil 40 %.

Slurry Konsentrasjon og pH

Høyere faststoffkonsentrasjoner (f.eks. 40 % SiO2) øker antallet slipende partikler i kontakt med arbeidsstykket, men overdreven belastning kan føre til varmeoppbygging og termisk skade på overflaten. Justering av slurryens pH til 9–11 (alkalisk område) forbedrer partikkelspredningen og forhindrer korrosjon av aluminium eller kobberlegeringer.

Poleringstrykk og hastighet

Hardere partikler krever lavere påført trykk for å unngå dype riper. For eksempel, ved polering av rustfritt stål, reduserte trykket fra 20 psi til 15 psi mens du brukte 100 nm silikasol, opprettholdt materialfjerningshastigheten samtidig som overflateglattheten ble forbedret.

V. Fremtidige trender: Nano-engineering for neste generasjons slipemidler

Ettersom etterspørselen etter ultrapresisjonsoverflater øker innen produksjon av halvledere og medisinsk utstyr, fokuserer innovasjoner innen Silica Sol med stor partikkelstørrelse på:

Kjerne-skallpartikkeldesign: Belegg silikakjerner med hardere materialer (f.eks. diamantlignende karbon) for å øke slitestyrken uten å gå på bekostning av partikkelintegriteten.

Miljøvennlig slurries: Utvikler biologisk nedbrytbare dispergeringsmidler for å erstatte syntetiske polymerer, i tråd med globale bærekraftsmål.

AI-drevet prosesskontroll: Integrering av partikkelstørrelsesovervåking i sanntid via laserdiffraksjon for å automatisk justere slurryparametere, optimalisere effektiviteten for komplekse geometrier.