Hva er effekten av pulveriseringsprosessen (som luftstrømmølle eller mekanisk mølle) av Modul (M): 2,9±0,1 pulverisert natriumsilikat på partikkelstørrelsesfordelingen?

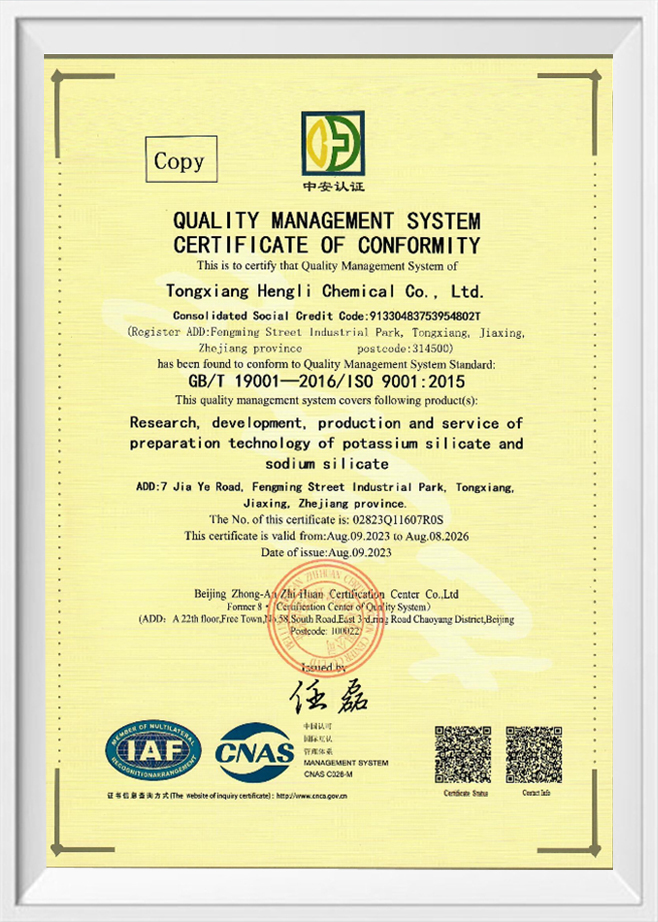

I den kjemiske industrien er pulverisert natriumsilikat et viktig uorganisk silisiumprodukt og er mye brukt på grunn av dets unike fysiske og kjemiske egenskaper. Tongxiang Hengli Chemical Co., Ltd spesialiserer seg på produksjon av uorganiske silisiumprodukter, inkludert mer enn 30 varianter som natriumsilikat og kaliumsilikat. Blant dem er pulverisert vannglass (modell HLNAP-3, modul 2,9±0,1) et produkt laget ved å tørke og sprøyte flytende vannglass. Den har betydelige fordeler som høyt innhold, lav fuktighet og enkel transport og lagring. Det er mye brukt i vaskemidler, sement hurtigtørkende tilsetningsstoffer og andre felt. I produksjonsprosessen av pulverisert natriumsilikat er pulveriseringsprosessen en av nøkkelfaktorene som påvirker partikkelstørrelsesfordelingen. Ulike pulveriseringsprosesser (som luftstrømmølle eller mekanisk mølle) vil ha forskjellige effekter på partikkelstørrelsesfordelingen til produktet, og dermed påvirke ytelsen og påføringseffekten til produktet.

1. Oversikt over pulverisert natriumsilikat

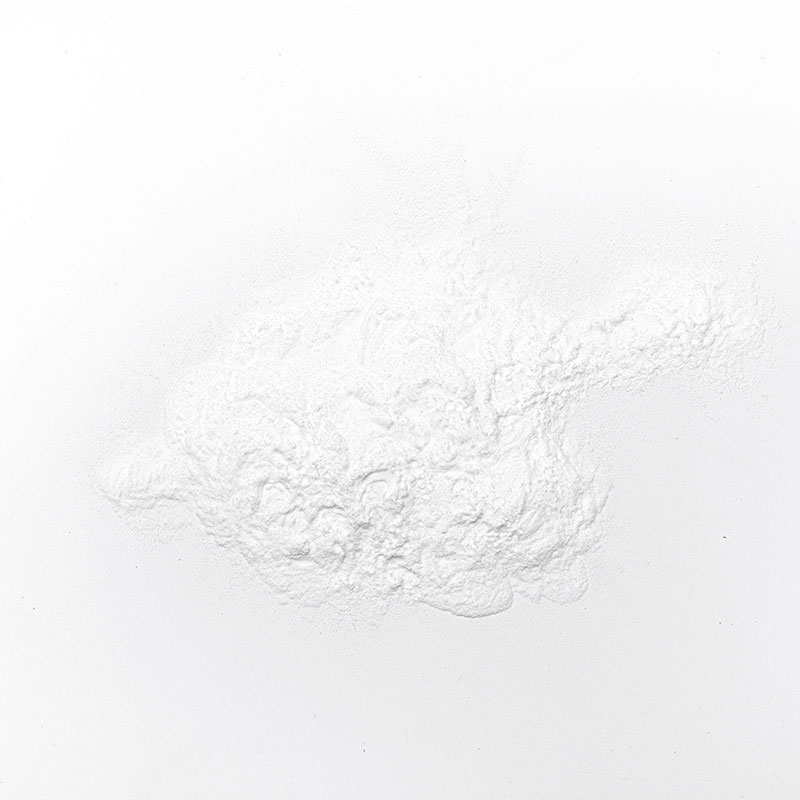

Natriumsilikat i pulverform, også kjent som øyeblikkelig pulverisert vannglass, er et solid produkt laget av flytende vannglass gjennom tørking, knusing og andre prosesser. Sammenlignet med flytende vannglass har det betydelige fordeler som høyt innhold, lavt vanninnhold, enkel transport og lagring, sparer emballasje- og transportkostnader, og kan raskt løses opp og brukes på stedet. Med Tongxiang Hengli Chemical Co., Ltds instant pulveriserte natriumsilikat - HLNAP-3 som et eksempel, er dens modul (M) 2,9±0,1, silisiumdioksydinnholdet (SiO₂) er mellom 55,0-60,0%, Na2O-innholdet er mellom 26,0% densitet, - 26,0% tetthet. 0,69 kg/L, oppløsningshastigheten (30 ℃) er ≤240S, og partikkelstørrelsen (100 mesh pass rate%) er ≥95. Disse ytelsesindikatorene gjør den mye brukt i vaskemidler, hurtigtørkende sementtilsetninger, industriell plugging, høytemperaturbestandige bindemidler og andre felt.

2. Klassifisering og prinsipp for knuseprosess

Knuseprosessen er prosessen med å knuse store stykker materiale til den nødvendige partikkelstørrelsen. I henhold til knuseprinsippet og utstyret inkluderer vanlige knuseprosesser luftstrømmølle og mekanisk mølle.

(I) Luftstrømmølle

Luftstrømmøllen, også kjent som luftstrømmølle, er en enhet som bruker høyhastighets luftstrøm (som trykkluft, overopphetet damp eller andre gasser) for å få materialpartikler til å kollidere og gni mot hverandre og mellom partikler og veggen på enheten for å oppnå knusing. Dens arbeidsprinsipp er: komprimert luft danner en høyhastighets luftstrøm gjennom dysen, og materialet kommer inn i knusekammeret drevet av høyhastighetsluftstrømmen. I knusekammeret er det voldsomme kollisjoner, friksjoner og skjæring mellom materialpartikler, mellom partikler og luftstrøm, og mellom partikler og veggen på enheten, slik at materialet knuses. Det knuste materialet kommer inn i klassifiseringskammeret med luftstrømmen. I klassifiseringskammeret separeres de fine partiklene som oppfyller kravene til partikkelstørrelse ved hjelp av sentrifugalkraft og luftstrøm, mens de grove partiklene går tilbake til knusekammeret for å fortsette å knuse til de nødvendige partikkelstørrelseskravene er nådd.

Luftstrømmøllen har følgende egenskaper:

Den mekaniske kraften på materialet under knuseprosessen er liten, og det er ikke lett å overopphete. Den er egnet for knusing av varmefølsomme materialer med lavt smeltepunkt og høy renhet.

Partikkelstørrelsesfordelingen til det knuste materialet er smal, partikkelstørrelsen er god, og knusing på mikronnivå eller til og med nanonivå kan oppnås.

Utstyret har en enkel struktur, er lett å rengjøre og vedlikeholde, og egner seg for knuseoperasjoner i et sterilt og forurensningsfritt miljø.

Den har høy knuseeffektivitet, kan produseres kontinuerlig og har stor produksjonskapasitet.

(II) Mekanisk mølle

Mekanisk mølle er en enhet som bruker mekanisk kraft (som slagkraft, slipekraft, skjærkraft osv.) for å bryte materialpartikler. Vanlige mekaniske møller inkluderer kulemøller, Raymond-møller, hammermøller, etc. Tar man kulemøllen som et eksempel, er dens arbeidsprinsipp: et visst antall og størrelse slipemedier (som stålkuler, porselenskuler, etc.) er installert i sylinderen til kulemøllen. Når sylinderen roterer, løftes slipemediet til en viss høyde under påvirkning av sentrifugalkraft og friksjon, og faller deretter i en parabolsk form, som har en innvirkning og slipeeffekt på materialet, slik at materialet knuses. Under knuseprosessen blir materialet kontinuerlig påvirket og malt av slipemediet, og det blir også kontinuerlig snudd og blandet i sylinderen, for derved å oppnå materialknusing og homogenisering.

Mekanisk mølle har følgende egenskaper:

Den har et bredt spekter av bruksområder og kan brukes til å knuse materialer med ulik hardhet og egenskaper.

Utstyret har en enkel struktur, lav kostnad og enkelt vedlikehold.

Knuseeffektiviteten er relativt lav, og varme genereres lett under knuseprosessen, noe som kan ha en viss innvirkning på materialets ytelse.

Partikkelstørrelsesfordelingen til det knuste materialet er bred og partikkelstørrelsesensartetheten er dårlig.

3. Påvirkningen av forskjellige knuseprosesser på partikkelstørrelsesfordelingen til pulverisert natriumsilikat

(I) Påvirkningen av luftstrømmølle på partikkelstørrelsesfordelingen til pulverisert natriumsilikat

Smal partikkelstørrelsesfordeling og god ensartethet: Siden luftstrømmøllen bruker høyhastighets luftstrøm for å få materialpartiklene til å kollidere og gni mot hverandre for å oppnå knusing, er kraften på materialpartiklene under knuseprosessen relativt jevn, slik at partikkelstørrelsesfordelingen til det knuste pulveriserte natriumsilikatet er smal og partikkelstørrelsen er god. For eksempel, under knuseprosessen til luftstrømmøllen, kolliderer materialpartiklene med hverandre med høy hastighet under driften av høyhastighetsluftstrømmen. Slagkraften og skjærkraften som genereres under kollisjonen kan gjøre materialpartiklene jevnt brutt, og derved oppnå et produkt med en relativt konsentrert partikkelstørrelsesfordeling.

Kan oppnå ultrafin knusing: Luftstrømmøllen har høy knuseeffektivitet og kan oppnå knusing på mikronnivå eller til og med nanonivå. For pulverisert natriumsilikat med modul (M): 2,9±0,1, kan luftstrømmøllepulveriseringsprosessen knuse partikkelstørrelsen til et mindre område, for eksempel under mikronnivået, og dermed øke det spesifikke overflatearealet og reaktiviteten til produktet, slik at det kan spille en bedre rolle i påføringsprosessen. For eksempel, innen vaskemidler, kan ultrafint pulverisert natriumsilikat bedre blandes med andre ingredienser for å forbedre vaskeeffekten til vaskemidler; innen sement hurtigtørkende tilsetningsstoffer kan ultrafint pulverisert natriumsilikat reagere med sement raskere og forkorte sementets herdetid.

Sterk kontrollerbarhet av partikkelstørrelsesfordeling: Luftstrømmøllen kan kontrollere materialets pulveriseringspartikkelstørrelse og partikkelstørrelsesfordeling ved å justere prosessparametere som luftstrømhastighet, pulveriseringskammertrykk og klassifiseringshastighet. For eksempel kan økning av luftstrømhastigheten øke kollisjonsenergien mellom materialpartikler, og derved forbedre pulveriseringseffektiviteten og redusere partikkelstørrelsen etter pulverisering; justering av klassifiseringshastigheten kan endre størrelsen på sentrifugalkraften i klassifiseringskammeret, og dermed kontrollere partikkelstørrelsesområdet til det separerte fine partikkelmaterialet og oppnå presis kontroll av partikkelstørrelsesfordelingen.

(II) Påvirkningen av mekanisk sliping på partikkelstørrelsesfordelingen til pulverisert natriumsilikat

Partikkelstørrelsesfordelingen er bred og jevnheten er dårlig: Mekanisk sliping bruker hovedsakelig mekanisk kraft (som slagkraft, slipekraft, etc.) for å bryte materialpartiklene. Kraften som virker på materialpartiklene under knuseprosessen er ujevn, slik at partikkelstørrelsesfordelingen til det pulveriserte natriumsilikatet etter knusing er bred og partikkelstørrelsen er dårlig. For eksempel, i kulemøllens knuseprosess, er det en viss tilfeldighet i bevegelsesbanen og slagkraften til slipemediet, noe som fører til inkonsekvent grad av materialpartikkelknusing, noe som resulterer i en stor forskjell i partikkelstørrelse. Noen partikler knuses veldig fint, mens andre fortsatt er store, noe som gjør produktets partikkelstørrelsesfordeling bredt.

Stor knusepartikkelstørrelse: Sammenlignet med luftstrømmøller er knuseeffektiviteten til mekaniske møller relativt lav, og det er vanskelig å oppnå ultrafin knusing. Det pulveriserte natriumsilikatet etter knusing har en større partikkelstørrelse. For pulverisert natriumsilikat med en modul (M): 2,9±0,1, kan den mekaniske mølleknusingsprosessen vanligvis bare knuse partikkelstørrelsen til et område på titalls mikron eller til og med grovere, noe som vil påvirke produktets ytelse og bruksområde til en viss grad. For eksempel, innen presisjonsstøping, kreves det fint pulverisert natriumsilikat for å sikre overflatekvaliteten og presisjonen til støpegods, mens produktene som knuses ved mekanisk sliping kanskje ikke oppfyller kravene.

Dårlig kontrollerbarhet av partikkelstørrelsesfordeling: Prosessparametrene for mekanisk sliping er relativt faste, og kontrollerbarheten av partikkelstørrelsesfordelingen er dårlig. Selv om knuseeffekten kan påvirkes ved å justere størrelsen, kvantiteten, sylinderhastigheten og andre parametere til slipemediet, er utvalget av slik justering begrenset, og det er vanskelig å oppnå nøyaktig kontroll av partikkelstørrelsesfordelingen. Derfor er partikkelstørrelsesfordelingen til pulverisert natriumsilikat knust ved mekanisk sliping ofte ikke stabil nok og påvirkes lett av faktorer som materialegenskaper og utstyrsdriftsstatus.

4. Faktorer som påvirker effekten av knuseprosessen på partikkelstørrelsesfordelingen

(I) Materialegenskaper

Materialets hardhet, sprøhet, fuktighet og andre egenskaper vil påvirke effekten av knuseprosessen på partikkelstørrelsesfordelingen. For materialer med høyere hardhet og større sprøhet knuses de lettere under luftstrømslipeprosessen, og partikkelstørrelsesfordelingen er lettere å kontrollere; for materialer med lavere hardhet og større seighet kan mekanisk sliping være mer egnet, men partikkelstørrelsesfordelingen kan være bredere. I tillegg vil fuktigheten i materialet også påvirke knuseeffekten. Materialer med for høy luftfuktighet er utsatt for agglomerering under knuseprosessen, noe som resulterer i ujevn partikkelstørrelsesfordeling.

(II) Utstyrsparametere

Ulike knuseutstyr har forskjellige parameterinnstillinger, slik som luftstrømhastigheten, knusekammertrykket og klassifiseringshastigheten til luftstrømmøllen, og størrelsen, kvantiteten og sylinderhastigheten til slipemediet til den mekaniske møllen. Disse parameterne vil direkte påvirke knuseeffekten og partikkelstørrelsesfordelingen til materialet. For eksempel, i luftstrømmøllen, kan økning av luftstrømhastigheten øke kollisjonsenergien til materialpartiklene, og derved redusere partikkelstørrelsen, men for høy luftstrømhastighet kan forårsake økt utstyrsslitasje og økt energiforbruk; i den mekaniske møllen kan øke antall slipemedier og redusere diameteren på slipemediene forbedre knuseeffektiviteten, men det vil også øke belastningen og slitasjen på utstyret.

(III) Produksjonsprosess

Rasjonaliteten til produksjonsprosessen vil også påvirke virkningen av knuseprosessen på partikkelstørrelsesfordelingen. For eksempel i knuseprosessen vil faktorer som matehastigheten og knusetiden påvirke knuseeffekten. Hvis matehastigheten er for høy, vil materialet forbli i knusekammeret for kort tid, noe som vil føre til utilstrekkelig knusing og utvide partikkelstørrelsesfordelingen. Hvis knusetiden er for lang, vil materialet bli overknust, noe som vil øke energiforbruket og utstyrsslitasjen. Samtidig kan det også føre til at materialet agglomererer og påvirker partikkelstørrelsesfordelingen.

5. Valg og optimalisering av knuseprosess

(I) Velg knuseprosess i henhold til produktkrav

Ulike bruksområder har ulike krav til partikkelstørrelsesfordelingen av pulverisert natriumsilikat. For eksempel innen elektronikk og presisjonsstøping er det vanligvis nødvendig med pulverisert natriumsilikat med smal partikkelstørrelsesfordeling og jevn partikkelstørrelse for å sikre ytelsen og kvaliteten til produktet. På dette tidspunktet bør luftstrømmøllens knuseprosess foretrekkes; i noen felt der partikkelstørrelseskravene ikke er veldig høye, som landbruk og papirfremstilling, kan mekanisk knuseprosess velges for å redusere produksjonskostnadene. Når Tongxiang Hengli Chemical Co., Ltd produserer pulverisert natriumsilikat, kan det med rimelighet velge knuseprosessen i henhold til forskjellige produktmodeller og applikasjonskrav for å møte de forskjellige behovene til kundene.

(II) Optimalisere utstyrsparametre og produksjonsprosess

For å oppnå den ideelle partikkelstørrelsesfordelingen, er det nødvendig å optimalisere parametrene og produksjonsprosessen til knuseutstyret. For luftstrømmøller kan de beste knuseforholdene bli funnet ved å justere parametere som luftstrømhastighet, knusekammertrykk og klassifiseringshastighet for å oppnå den beste partikkelstørrelsesfordelingen; for mekaniske møller kan knuseeffektiviteten og partikkelstørrelsens ensartethet forbedres ved å velge passende malemedier, justere antall og diameter på malemedier og kontrollere parametere som sylinderhastighet. Samtidig er det også nødvendig å rimelig kontrollere matehastigheten og knusetiden til materialet for å sikre stabiliteten og påliteligheten til knuseprosessen.

(III) Kombinere flere knuseprosesser

I faktisk produksjon, for å oppnå bedre knuseeffekter, kan flere knuseprosesser kombineres. For eksempel brukes først en mekanisk mølle for å grovknuse materialet, og deretter en jetmølle til finknusing og klassifisering. Dette kan gi fullt spill til fordelene ved de to knuseprosessene, som ikke bare forbedrer knuseeffektiviteten, men sikrer også ensartet partikkelstørrelsesfordeling. Denne kombinerte knuseprosessen har visse bruksmuligheter i produksjonen av noe pulverisert natriumsilikat med høye krav til partikkelstørrelse.