1. Oversikt over tørr prosess av pulverisert natriumsilikat

(I) Grunnleggende prinsipp for tørr prosess

Den tørre prosessen med pulverisert natriumsilikat er å gjøre flytende vannglass til pulveriserte produkter gjennom tørking, sprøyting og andre prosesser. Dens kjernereaksjonsprosess involverer smelting og størkning av natriumsilikat. I den tørre prosessen smelter kvartssand (hovedkomponent SiO₂) og natriumsalter som soda (Na₂CO₃) eller kaustisk soda (NaOH) ved høy temperatur for å generere natriumsilikatsmelte, og oppnår deretter pulveriserte produkter gjennom avkjøling, knusing og andre trinn.

(II) Viktige påvirkningsfaktorer for tørr prosess

Kjernen i tørr prosess ligger i smeltetrinnet. Temperaturen og reaksjonstiden på dette stadiet påvirker direkte kvaliteten, ytelsen og produksjonseffektiviteten til produktet. Smeltetemperaturen bestemmer aktiveringsenergien og reaksjonshastigheten til reaktantene. Hvis temperaturen er for lav, kan reaksjonen være ufullstendig, og den resulterende natriumsilikatsmelten kan inneholde ureagerte kvartssandpartikler, noe som påvirker renheten til produktet og nøyaktigheten til modulen. Hvis temperaturen er for høy, vil det øke energiforbruket, forverre utstyrskorrosjon, og kan til og med forårsake overdreven polymerisering av natriumsilikatsmelten, noe som påvirker løseligheten til produktet. Reaksjonstiden er nært knyttet til fullstendigheten av reaksjonen og jevnheten til smelten. Hvis tiden er for kort, er reaksjonen utilstrekkelig og modulen er ustabil. Hvis tiden er for lang, vil det ikke bare redusere produksjonseffektiviteten, men kan også forårsake bivirkninger og påvirke produktkvaliteten. Derfor er optimalisering av smeltetemperaturen og reaksjonstiden et nøkkelledd i den tørre prosessen.

2. Egenskaper og påføring av pulverisert natriumsilikat med en modul på 2,4±0,1

(I) Produktegenskaper

Ta det pulveriserte vannglasset (modell HLNAP-2, modul 2,4±0,1) produsert av Tongxiang Hengli Chemical Co., Ltd som et eksempel. Dette produktet er laget av flytende vannglass ved tørking og spraying, og har betydelige fordeler fremfor flytende vannglass. Når det gjelder fysiske egenskaper, er silisiumdioksydinnholdet (SiO₂) 54,0 - 58,0 %, Na2O-innholdet er 24,0 - 27,5 %, bulktettheten er 0,65 kg/l, oppløsningshastigheten er ≤60 S/30 ℃, og partikkelstørrelsen 9 % er 0 mesh. Disse indikatorene viser at produktet har egenskapene til høyt innhold, lav fuktighet, enkel transport og lagring, sparer emballasje- og transportkostnader, og kan raskt løses opp og brukes på stedet. Når det gjelder kjemiske egenskaper, har natriumsilikat med en modul på 2,4±0,1 moderat alkalitet. Etter oppløsning i vann kan den danne en stabil silikatløsning og reagere med en rekke stoffer, og legge grunnlaget for bruken på forskjellige felt.

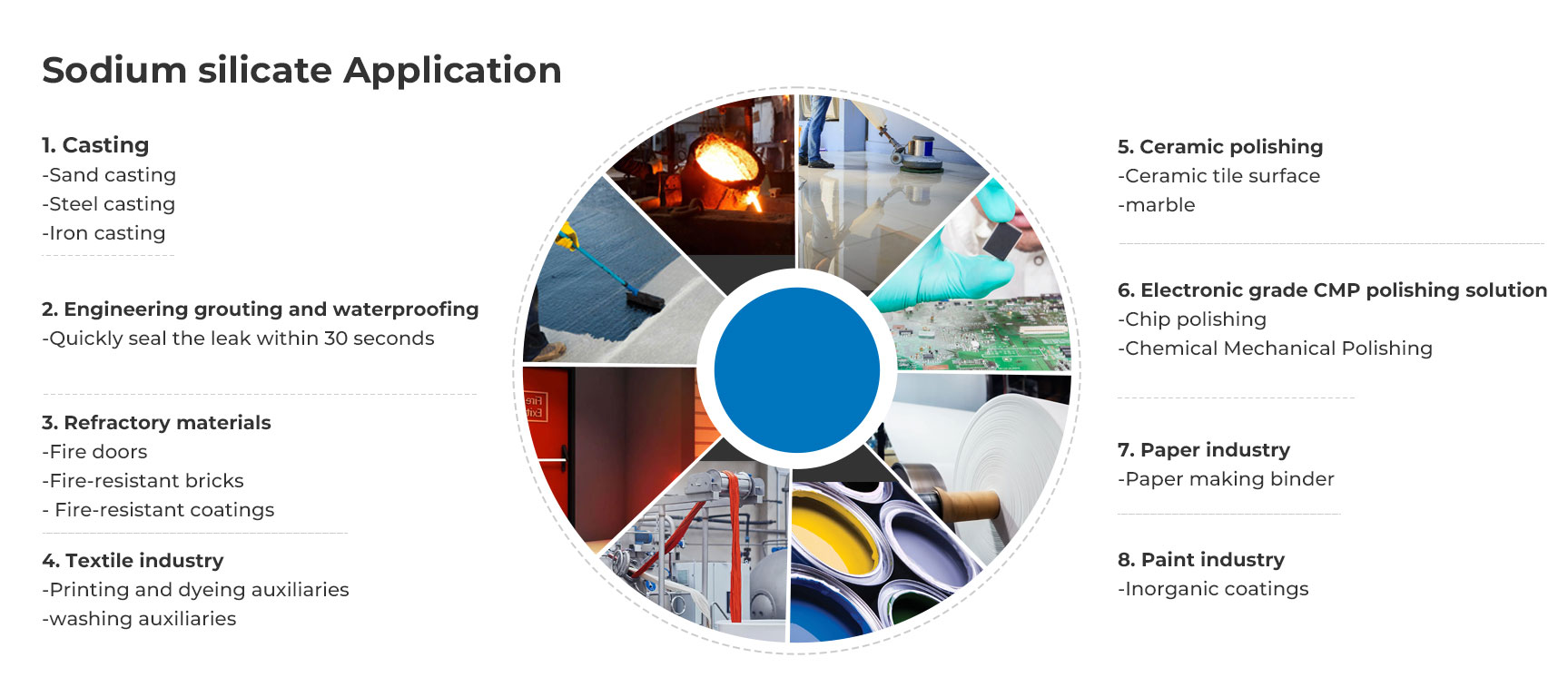

(II) Søknadsfelt

Produktet er mye brukt i vaskemidler, hurtigtørkende sementtilsetningsstoffer, industriell plugging, høytemperaturbestandige bindemidler og andre felt. I vaskemiddelindustrien kan pulverisert natriumsilikat brukes som vaskemiddel for å forbedre dekontamineringsevnen til vaskemidler, justere pH-verdien til løsningen og myke opp vann; i sementproduksjon, som et hurtigtørkende tilsetningsstoff, kan det akselerere koagulasjons- og herdeprosessen til sement og forbedre dens tidlige styrke; innen industriell plugging kan den brukes til å reparere lekkasjer i rørledninger og utstyr ved å utnytte dens raske oppløsnings- og geleringsegenskaper; når det gjelder høytemperaturbestandige bindemidler, kan den brukes til å lime og feste deler i høytemperaturmiljøer på grunn av sin høytemperaturbestandighet og bindeevne.

3. Optimaliseringsområde for smeltetemperatur i tørr prosess

(I) Effekt av smeltetemperatur på produktkvalitet

Effekt på modul: Modulus er en nøkkelindikator for pulverisert natriumsilikat, som direkte gjenspeiler forholdet mellom silisiumdioksid og natriumoksid i produktet. I den tørre prosessen påvirker smeltetemperaturen reaksjonens likevekt og sammensetningen av produktet. Når temperaturen er lav, er reaksjonshastigheten langsom, og reaksjonen av silika og natriumoksid er ufullstendig, noe som kan føre til en lav modul og ikke oppfyller kravet på 2,4±0,1; når temperaturen stiger, akselererer reaksjonshastigheten, reaksjonen er mer fullstendig, og modulen nærmer seg gradvis målverdien, men når temperaturen er for høy, kan natriumsilikatsmelten bli overpolymerisert, og det effektive innholdet av silika reduseres relativt, noe som får modulen til å svinge.

Påvirkning på løselighet: For høy smeltetemperatur vil gjøre strukturen til natriumsilikatet smelter strammere, og danne en større molekylkjede, noe som resulterer i en langsommere oppløsningshastighet av produktet. For eksempel, når temperaturen overstiger 1400 ℃, kan noe natriumsilikat danne et glasslegeme som er vanskelig å oppløse, noe som fører til at oppløsningshastigheten overstiger 60 S/30 ℃, noe som ikke kan oppfylle produktindekskravene; når temperaturen er for lav, inneholder smelten ufullstendig reagerte kvartssandpartikler, som ikke bare påvirker renheten til produktet, men også hindrer oppløsningsprosessen og reduserer oppløsningshastigheten.

Påvirkning på energiforbruk og utstyr: Å øke smeltetemperaturen krever mer energiforbruk og øker produksjonskostnadene. Samtidig vil et miljø med høy temperatur forverre korrosjon og slitasje på utstyr og forkorte utstyrets levetid. For eksempel, ved temperaturer over 1300 ℃, vil vanlige ildfaste materialer være sterkt korrodert og må skiftes ut ofte, noe som øker vedlikeholdskostnadene og risikoen for produksjonsavbrudd.

(II) Bestemmelse av det optimale området for smeltetemperatur

Et stort antall eksperimentelle studier og produksjonspraksis har vist at for den tørre produksjonsprosessen av pulverisert natriumsilikat med en modul på 2,4±0,1, er det optimale området for smeltetemperatur vanligvis mellom 1250-1350 ℃. I dette temperaturområdet kan det sikre at kvartssand og natriumsalt reagerer fullt ut for å generere en natriumsilikatsmelte med en stabil modul, samtidig som det tas hensyn til både løselighetsytelse og produksjonseffektivitet.

Lavt temperaturområde (1250-1300 ℃): I dette temperaturområdet er reaksjonshastigheten moderat, energiforbruket er relativt lavt, og graden av utstyrskorrosjon er relativt lett. Eksperimentelle data viser at når temperaturen er 1280 ℃, er modulen til natriumsilikatsmelten generert av reaksjonen 2,38, nær målverdien på 2,4, og oppløsningshastigheten er 55 S/30 ℃, som oppfyller produktindekskravene. På dette tidspunktet kan konverteringsraten for kvartssand nå mer enn 95%, og det er færre ureagerte kvartssandpartikler i produktet, med høyere renhet.

Middels temperaturområde (1300 - 1330 ℃): Det er et mer ideelt smeltetemperaturområde. Når temperaturen er 1320 ℃, er reaksjonen fullstendig utført, modulen er stabil i området 2,4±0,1, og oppløsningshastigheten er 50 S/30 ℃, og når den beste tilstanden. Samtidig er jevnheten til smelten god, noe som bidrar til den påfølgende tørke- og sprøyteprosessen. Det pulveriserte produktet som produseres har en jevn partikkelstørrelsesfordeling, og passeringshastigheten på 100 mesh kan nå mer enn 98%.

Høyt temperaturområde (1330 - 1350 ℃): Selv om reaksjonshastigheten er raskere, øker energiforbruket betydelig og utstyrets korrosjon forverres. Når temperaturen når 1350 ℃, kan modulen øke litt til 2,45, overskride den øvre grensen for målområdet, og oppløsningshastigheten synker til 65 S/30 ℃, som ikke oppfyller produktkravene. Derfor, i faktisk produksjon, bør langsiktig drift i høytemperaturområdet unngås så mye som mulig.

4. Optimaliseringsområde for reaksjonstid i tørr prosess

(I) Effekt av reaksjonstid på produktkvalitet

Påvirkning på fullstendig reaksjon: Hvis reaksjonstiden er for kort, er reaksjonen mellom kvartssand og natriumsalt ikke tilstrekkelig, noe som vil resultere i flere ureagerte råvarer i produktet, noe som påvirker nøyaktigheten av modul og produktrenhet. For eksempel, når reaksjonstiden er bare 30 minutter, er konverteringshastigheten til kvartssand bare ca. 80%, SiO2-innholdet i produktet er mindre enn 54%, Na2O-innholdet er høyere enn 27,5%, og modulen er så lav som ca. 2,2; ettersom reaksjonstiden øker, øker konverteringshastigheten gradvis. Når tiden når 60 minutter, kan konverteringsfrekvensen nå mer enn 98 %, og ulike indikatorer er nær målverdien.

Påvirkning på smelteensartethet: Utilstrekkelig reaksjonstid vil forårsake ujevn fordeling av komponenter i smelten, og den lokale modulen kan være høy eller lav, noe som påvirker stabiliteten til produktet. Mikroskopisk observasjon fant at det var tydelige kvartssandpartikler og natriumsaltaggregeringsområder i smelten med kort reaksjonstid, mens smelten med lang reaksjonstid hadde jevn tekstur og ingen tydelige urenheter.

Påvirkning på produksjonseffektivitet: For lang reaksjonstid vil redusere produksjonseffektiviteten og øke produksjonskostnadene. I industriell produksjon, for hvert 10. minutt med forlengelse av reaksjonstid, vil enhetstidseffekten reduseres med ca. 5 %, og energiforbruket vil øke tilsvarende. Derfor er det nødvendig å forkorte reaksjonstiden rimelig og samtidig sikre produktkvalitet.

(II) Bestemmelse av det optimale området for reaksjonstid

Tatt i betraktning reaksjonens fullstendighet, smelteensartethet og produksjonseffektivitet, er det optimale intervallet for reaksjonstid for den tørre produksjonsprosessen av pulverisert natriumsilikat med en modul på 2,4±0,1 vanligvis 45-60 minutter.

Kort tidsintervall (45-50 minutter): I løpet av denne tidsperioden når reaksjonen i utgangspunktet likevekt, kvartssandkonverteringshastigheten kan nå mer enn 95 %, og modulen er stabil mellom 2,35-2,45, og oppfyller kravet på 2,4±0,1. For eksempel, når reaksjonstiden er 48 minutter, oppfyller alle produktindikatorer standardene, og produksjonseffektiviteten er høy, og enhetstiden er omtrent 8% høyere enn 60-minutters reaksjonstiden.

Middels tidsintervall (50 - 55 minutter): Det er et ideelt reaksjonstidsområde. På dette tidspunktet er reaksjonen tilstrekkelig og jevn, smeltekvaliteten er den beste, og det pulveriserte produktet som produseres har en rask oppløsningshastighet og jevn partikkelstørrelse. Eksperimentelle data viser at når reaksjonstiden er 53 minutter, er oppløsningshastigheten 52 S/30 ℃, 100 mesh-passhastigheten er 97 %, og energiforbruket og utstyrstapet er innenfor et rimelig område.

Langt tidsintervall (55 - 60 minutter): Selv om reaksjonen er mer fullstendig, reduseres produksjonseffektiviteten betydelig. Når tiden når 60 minutter, er konverteringsfrekvensen bare ca. 2 % høyere enn for 50 minutter, og produksjonen reduseres med ca. 10 %. Derfor, i faktisk produksjon, med mindre det er spesielle høye krav til produktrenhet, brukes vanligvis ikke for lang reaksjonstid.

5. Produksjonspraksis og teknologisk innovasjon til Tongxiang Hengli Chemical Co., Ltd

Tongxiang Hengli Chemical Co., Ltd legger alltid vekt på prosessoptimalisering og teknologisk innovasjon i produksjonsprosessen av uorganiske silisiumprodukter. For den tørre produksjonsprosessen av pulverisert natriumsilikat med en modul på 2,4±0,1 har selskapet introdusert avansert testutstyr, som røntgendiffraktometer (XRD), skanningselektronmikroskop (SEM), etc., for å overvåke materialstrukturen og sammensetningen i sanntid under smelteprosessen, og gir et vitenskapelig grunnlag for prosessoptimalisering. Gjennom kontinuerlig leting har selskapets FoU-team utviklet en ny type komposittkatalysator, som kan akselerere reaksjonshastigheten og forkorte reaksjonstiden med omtrent 10-15% uten å øke smeltetemperaturen betydelig, samtidig som konverteringshastigheten til kvartssand økes til mer enn 99%, noe som ytterligere forbedrer produktkvalitet og produksjonseffektivitet.

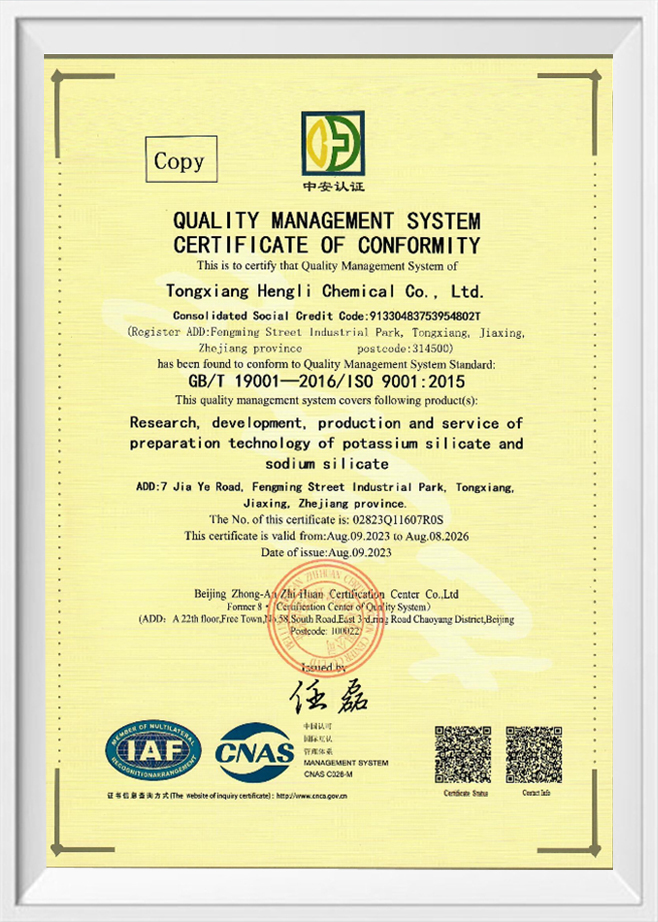

I tillegg har Tongxiang Hengli Chemical Co., Ltd også etablert et komplett kvalitetsstyringssystem for å strengt kontrollere alle ledd i produksjonsprosessen. Fra innkjøp av råvarer til produktlevering, utføres flere inspeksjonsprosesser for å sikre at produktindikatorene er stabile og pålitelige. Med sine profesjonelle tekniske evner og høykvalitets produkttjenester har selskapet vunnet bred markedsanerkjennelse innen mange felt som elektronikk, klær, papirproduksjon, landbruk, etc., og produktene selges i inn- og utland.